iResin3Dは、熱硬化性樹脂の流動、収縮、変形プロセスを解析できるツールです。硬化反応に伴う発熱/粘度/密度変化をシミュレートします。熱硬化性樹脂の材料特性は、示差走査熱量測定(DSC)や粘度測定からフィッティングを行い正確な流動シミュレーションを行います。トランスファー成形、圧縮成形、インサート成形などさまざまな成形方法に対応しておりますので、熱硬化性樹脂を用いた様々な工程の解析にお使いいただけます。

樹脂ポッティング

樹脂ポッティグは実装基板を熱硬化性樹脂で封止することで防塵、防水、耐震性を向上させます。近年の半導体の小型化、多ピン化による樹脂流動の複雑化はエアートラップ等の不良対策を難しくしており流動コントロールの重要性が高まっています。iResin3Dはkamalの硬化反応速度式およびCastro-Macoskoの粘度式モデルを備えております。充填中の発熱や粘性変化を考慮した高精度な流動シミュレーションはキャビティ配置、ノズル位置の最適設計を可能にします。

樹脂フィッティング

熱硬化性樹脂は、主剤、硬化剤や各種添加剤からなる複合材料であり、これらを配合させた際に発熱や吸熱等の化学反応を伴います。樹脂の成型加工より造られた製品は、硬化反応による部品の温度変化等の条件に適合した品質が求められるため、樹脂の化学反応を考慮した精密な材料特性の評価が重要となります。樹脂製品の硬化条件を検討する上で、従来の測定により得られた硬化反応に伴う発熱・粘度式のパラメータフィッティングを実施することが有用です。反応速度を評価するKamalモデルでは、反応速度式の固有係数についてフィッティングを実施します。硬化反応による粘度上昇を考慮したCastoro-Macoskoモデルでは、温度依存の粘度式・せん断速度依存粘度を用いて、粘度式の固有係数をフィッティングする流れとなります。測定により得られたデータと各々のフィッティングデータはほぼ一致した結果となることから、樹脂製品の硬化条件を満たした材料特性の検討が可能になるとともに製品品質の向上が見込まれます。

モータ樹脂含浸 (形状抵抗多孔質手法:上左図 / 局所多孔質による高速化手法:上右図)

モータは産業・家電分野で広く用いられており、近年はEV(Electric Vehicle)車などの需要が増え、特にモータの小型化と高出力化を実現するために、コイルの占積率の向上と軽量化が求められています。

コイルの巻き線など複雑な形状を厳密に取り扱ってモータ樹脂含侵の解析を行うと、解析時間が膨大になり、現実的な時間で解が得られないという問題が生じてしまいます。これまではコイル全体を多孔質体(ポーラスメディア)として取り扱うことで計算時間を短縮するのが一般的でしたが、一部再現が難しい問題が存在していました。

iResin3Dでは、モータ樹脂含浸を高精度かつ高速に再現するため、新たな二つのモデルにより、モータ樹脂含浸を解析することが可能です。(形状抵抗多孔質手法と局所多孔質による高速化手法)

丸線や平角線などコイルの複雑な形状異方性は、従来の等方的なポーラスモデルでは適用が難しい問題でしたが、形状抵抗多孔質手法(上左図)では異方性を扱えるよう拡張を行い、モデル化が可能になっています。

また平角線の利用などで巻き線の間隔が狭くなり占積率が大きくなると、ポーラスメディアの一様な流動抵抗モデルの適用範囲から外れてしまいます。その局所的に間隙が狭い領域に対して解析の高速化を図るモデル化手法が、局所多孔質による高速化手法(上右図)です。計算が高速でより広い領域に対して評価することが可能になっています。

射出成形(Injection mold)の再現

射出成形は、金型を用いた成形法のひとつです。

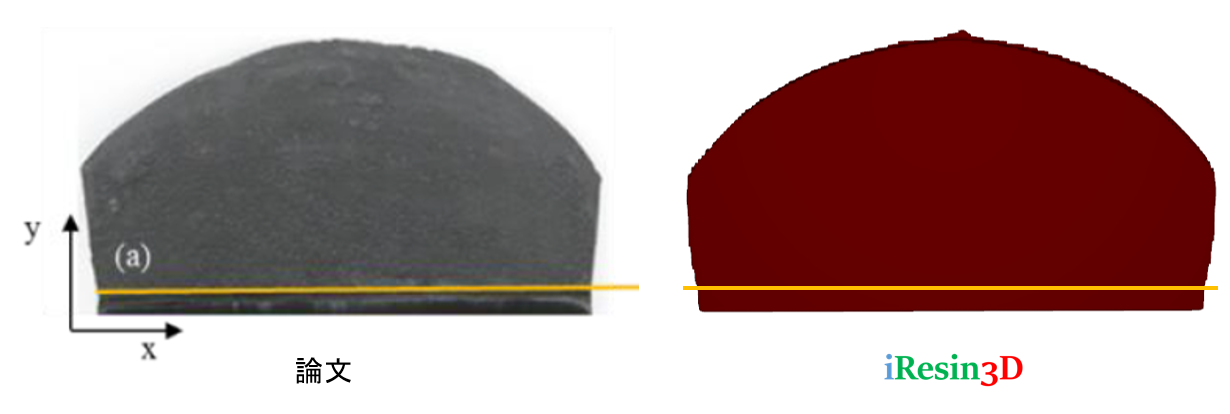

今回の計算は、テストピース(150mm×150mm×4mm,ゲート厚さ2.5mm)を使用した樹脂流動の再現を目的としています。使用した樹脂は金型とのせん断に対して非常に大きな粘度変化をするため、流動中の樹脂は、発生するせん断速度によって金型近傍と中心部で100~1000倍ほど粘度差が生じます。

実験では、ゲートから射出された樹脂がキャビティ内を流動する際に金型表面での滑りが発生していることが判明しました。解析で樹脂流動を再現するために金型との境界面は、「滑りなし」や「自由滑り」では無く、「部分的な滑り」条件を使用することで金型表面での滑りをモデル化し、正確な樹脂流動を再現することができました。